舒特 Schütte 德国舒特机床Alfred H. Schütte 公司是全球领先的机床设备制造商,总部位于科隆。 专注于生产多主轴自动车床和 5 轴 CNC 磨床,已经拥有100年的历史。

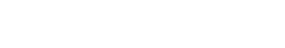

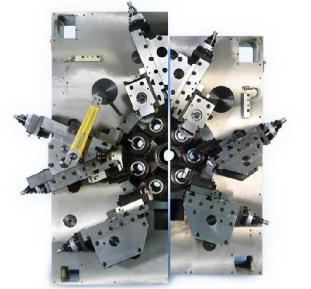

Schütte 提供全面的高生产率多主轴产品系列,它们可令同一个工件的多个加工步骤在很大程度上同时运行。以多主轴技术实现更高的效益加工过程分配到多个加工主轴上。布置在一个主轴鼓上的加工主轴通过主轴鼓的节拍被切换到依次布置的加工工位。例如在六轴机床上,便有六个加工工位。通过采用相应的刀架单元,通常每个加工工位上同时可以有两把刀具对工件进行加工。同样以六轴机床为例,这就意味着始终有十二把刀具在使用,它们一步一步地将工件完成。根据主轴的数量和应用类型,一台多主轴机床的生产率大约是单主轴机床的 5-7 倍。

定制的解决方案

Schütte 针对任何加工任务,从加工“简单”车削件直到生产复杂而高精度的工件,都能提供与要求相符、生产效率高且经济的解决方案。我们的多主轴机床能满足来自汽车业和阀门行业、通用机械制造、医疗技术和液压、气动、电器部件生产的要求。

CX 系列 – 模块化系统,高度灵活CNC 多功能单主轴机床,最多可配 78 根轴6 至 10 个主 轴,棒料最大直径 51 mm最大卡盘规格 160 mm

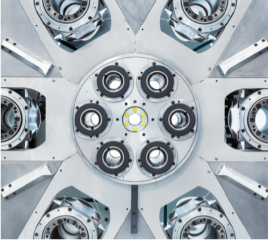

示例:CX 系列 CNC 多主轴机床加工区域整洁且便于接触加工区域内无驱动装置、刀架导轨、润滑管路、冷却管路或电缆操作特别方便,切屑自由落下改装和刀具加装极为简单可自由选择转速利用一个精确的传送装置和三根副主轴扩展了包括第二工件面上 C 轴和 Y 轴在内的背面加工,从而增大加工范围在完整加工过程中,C 轴和 Y 轴可集成在所有位置

节拍与速度由您决定CX 的核心部件 – 主轴鼓,用一个高精度三段式鼠牙盘精确定位在其角度位置上。这一设计与主轴箱严格热对称的结构共同保证了所有主轴位置的最高工艺可靠性。通过热对称性实现工艺可靠性液体冷却的电机主轴动态性高、扭矩大精确的数字式转速调节、C 轴运行和主轴定位独立转速和最佳切削速度改善表面质量、刀具寿命和断屑性能主轴鼓可连续旋转分散式驱动控制器,无电缆摆动,滑环接触次数降到最低,并减小了磨损和故障发生率

为您的工件设计加工过程在多主轴车床上采用独一无二的横向加工单元工作轴结构实属全球首创,实现了将刚性刀架结构与灵活机床配置的优点合而为一的理念。标配刚性十字刀架单元 – 可灵活配置固定式刀具和动力刀具适用于所有位置的全 CNC 十字刀架针对后续刀具和同型刀具的转塔功能使用 C 轴和 Y 轴钻孔和铣削借助模块化系统进行模块式改装和加装加工区域内无驱动装置、电缆等静压导轨具有出色的减振特性,减少刀具磨损

PC 系列 – 坚固耐用,功能强劲CNC 机床,伺服液压线性驱动6 轴和 8 轴,棒料最大直径 51 mm

坚固、耐用、灵活

PC 系列机床可以小批量和中批量生产直装式精密部件,乃至大批量生产车削件。这些部件可供汽车制造商及其供应商使用,应用于阀门、气动和液压系统等行业以及代工生产。切削效率高大宽度切齿和重钻孔操作单件加工时间短 - 极为快速的多轴 CNC 控制系统六或八根可选配的相互独立控制的工件主轴每根工件主轴拥有各自的纵向及横向刀架进给装置和直接式位移测量反馈系统最多以三把刀具进行背面加工CNC 功能可进行模块化扩展装备 时间、辅助时间和单件加工时间都可以方便地通过 56 根 CNC 轴进行编程

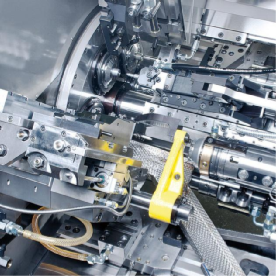

坚固的机床结构是最佳的基础

每项性能的实现都需要其基础。实现多加工方法一体化、坚韧材料切屑 以及过 快速、精准和可靠的基础,是稳定的机床结构。Schütte 的模块化灵活设计,基于其在机床制造领域所拥有的超过 100 年的经验。通过采用可靠的框架结构,实现了稳定的基本结构

床身和主轴箱采用矿物铸件,确保了高减振效果和热稳定性

采用 Schütte 刀架,以实现直至切削位置的纵向刀架最优导向

通过三段式鼠牙盘环定位主轴鼓

液压系统和冷却润滑剂(选装件)的冷却

模块化主轴设计,生产经济性高

一种加工方法的工作效率,很大意义上取决于所使用工艺的相互配合程度。Schütte 为 PC 多主轴机床开发的驱动方案,能像满足能效要求一样,同时满足高效加工要求。高扭矩中央驱动机构

可接入式单主轴驱动机构,针对位置特定的转速选择

可自由编程的转速变化曲线

优化切削加工和单件加工时间

灵活性确保您的竞争优势主轴、进给和转鼓切换 采用数字化调节。其调节性能 可确保仿形车削的高轮廓忠实度以及切削面的表面质量

紧凑、强劲的液压进给驱动机构

直接式高分辨率测量反馈系统

车刀快速更换系统 SWS 400 的接口

孔加工刀具的 HSK 接口

内置式操作及输出装置

工件在输出时无损伤且方向明确

利用十字刀架加工复杂几何形状

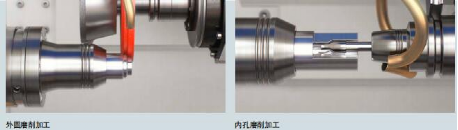

PC 系列借助十字刀架可加工复杂轮廓。十字刀架的典型应用领域为轮廓车削和攻丝。任意的旋转对称轮廓,例如圆锥、球形、内切槽 和倒角,都能在内部或外部进行加工。也可与从动装置配合使用,例如采用纵向车削方式进行多边形加工、铣削或偏心钻孔每个机床类型最多 15 个 CNC 十字刀架还可以针对工件背面加工,非常简单而便捷地安装和加装 CNC 十字刀架CNC 十字刀架被用作固定或从动装置以及刀架 系统的基础采用简单的标准切削刀具可加工任意外部及内部轮廓横向十字刀架的流体动力扁平导轨纵向十字刀架的流体动力凹槽导轨

有丰富的装置可供 PC 系列使用。这样,机床便能根据加工任务进行装备。其中包括配备高精度卡盘的 CNC 副主轴配备 HSK 接口的纵向钻轴具有 0 mm 至 26 mm 可调偏心度和 HSK 接口的钻孔装置 ,配备轮组驱动机构或可变刀具驱动装置配备轮组驱动机构或可变刀具驱动装置配备立铣刀或用于开缝的铣削装置可预设的刀具系统 SWS 400可实现工件无损伤取出的工件取拾装置轴向或径向攻丝或螺纹滚压装置,以及具有高扭矩和可编程转速变化曲线的强力驱动机构具有计算机数控功能、配备最多两把动力刀具的 Y 轴横向钻孔装置,勇于偏心钻孔和铣削

G 系列 – 紧凑高速凸轮式车床,可选配 CNC 功能6 轴和 8 轴,棒料最大直径 20 mm

卓越的速度和理想的生产率

简单的工件以较短的节拍时间生产,循环时间低于 1 秒钟辅助时间史无前例地减少到 0.4(SG 18)或 0.5(AG 20)秒起刀刃上的生产率:主轴转速高达 10,000 rpm

快速的系统换装

所有纵刀架和横刀架凸轮均布置在可方便接触到的位置,可以快速更换换刀架定位准确,主轴轴承之间可以更换,实现快速刀具更换在机床之外预调换刀架,车刀带高度调整功能带 HSK 接口的钻孔装置

舒特五轴人工关节磨床335 工具磨床335

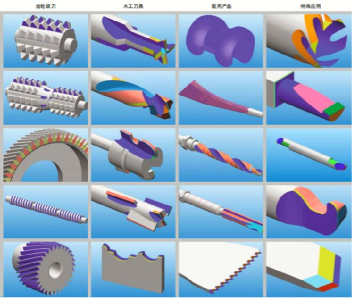

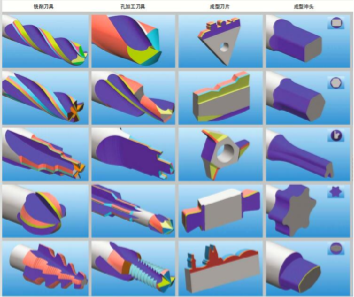

通过 335linear 的加工工艺及夹持技术可全覆盖各种产品的生产:

• 金属切削刀具的制造和修磨

• 医用人体植入件的磨、铣削、抛光和精加工

• 涵盖从滚齿刀到微刀刀具的磨削加工。

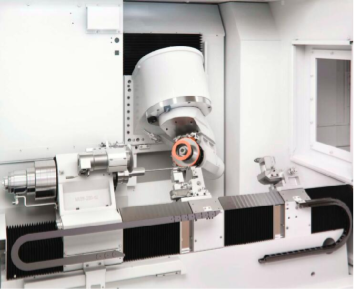

结构紧凑的多功能基本机床335linear 系列高精度 5 轴数控磨床具有高柔性。这种灵活性可以满足生产和修磨各种刀具的所有要求。通过用于医疗技术的设备型号还可以初磨和精磨医用零件,比如人造膝关节。335linear 系列的重要特点是极高的刚性和结构的紧凑。主轴内倾 30° 的结构设计,使机床具有更强的刚性结构,使其有更大的加工空间和和更小的占地面积,使操作人员更易操作和观察产品的加工。335linear 系列有 5 个数控联动轴,并配备最先进的数字控制驱动技术。Schütte 通过自主研发的软件 SIGSpro 确保机床的操作和编程方便简洁。在高精度产品的磨削加工中,机床的热稳定性是至关重要因素之一。Schütte 机床稳固稳定的结构设计为此提供了坚实的保障。机床的床身与内置油箱融为一体,内置油箱可容纳 400 多升的恒温冷却液。机床中的各个热源,如强劲的主轴磨头、工件轴及砂轮摆动轴均有专门的油冷系统进行冷却,从而保证整个机床保持温度梯度而小稳定的温度场。• 精巧的结构设计 —占地面积小加工空间大

• 开放的加工空间 —易于监控观察加工过程

• 优化的外罩设计 —方便操作设置简单• 刚性的布局与强劲的扭矩 —倾斜的旋转轴

• 极小的回转误差 —磨削轴磨削点优化设计• 恒定的热稳定性 —所有驱动轴和床身均恒温控制

• 方便的操作界面 —操作界面友好的 Schütte 软件 SIGSpro

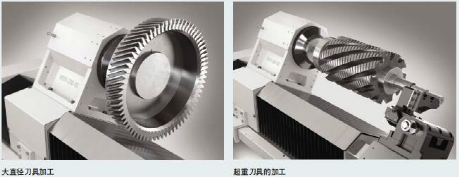

强劲的主轴磨头主轴磨头摆动行程大,可满足主轴上砂轮对工件任意磨削点位的要求。标配主轴转速 15 000 rpm,选配主轴转速 24 000 rpm。

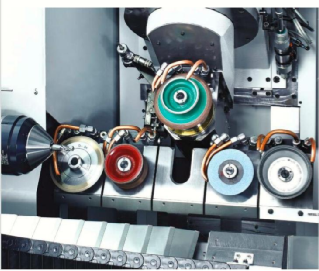

随着产品对形状复杂程度和尺寸精度要求的不断提高,Schütte 推出的 335linear 系列磨床用以应对磨削加工领域未来市场的挑战。其核心技术之一强劲的高精驱动技术,与软件和控制系统完美的配合。所有旋转轴均采用为数字式直接驱动,并配置高精度直接测量反馈系统。磨削主轴结构紧凑功率强劲,峰值扭矩达 15 Nm,转速为 15 000 rpm,可以实现较大的金属去除率,甚至可以用于像高性能深度磨削之类的加工。选配磨削主轴最高转速为 24 000 rpm,可适用更多的磨削应用。HSK 主轴接口确保了极高的装夹精度并保障砂轮杆的快速的手动或自动更换。Schütte 的特点:冷却液分配器和砂轮杆同步更换。砂轮组在自动更换后,在不同的磨削工序中,都能提供最佳的冷却,达到最佳的冷却效果。

同时更换砂轮和冷却液分配器,达到最佳冷却效果使用 HSK 标准接口,保证极高的重复定位精度

转速最高达 24 000 rpm

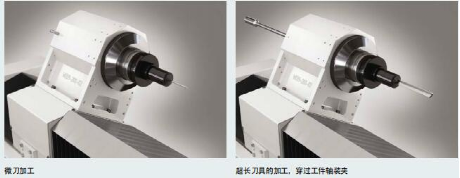

万能工件轴335linear 主要应用于制造和修磨金属切削刀具和木工刀具。同时在工件长度和工件直径方面覆盖范围广,从微型刀具到滚式铣刀,无所不能。对于不同的应用,可选用不同的工件自动或手动夹紧、导向和支撑方式。根据加工产品所要求的跳动及尺寸公差,可以选择弹簧夹套刀柄、自动大范围刀柄或高精度液压刀柄进行夹持。变径套也能自动更换。对于大长径的产品,可选用尾架顶尖,同时也可选用多种的(可随动可固定)工件支撑。用于夹持工件的通用旋转轴凭借其较高的扭矩、出色的同轴度和回转精度,在要求严苛的操作时(比如刀具轮廓和角度磨削)确保加工过程高效并且特别精确。万能工件轴转速高,最高可达 2500 rpm。保证了像轮廓外圆磨削或侧面切断磨削等磨削加工的质量。高刚性和高柔性的完美匹配,可覆盖 0.01 mm 至 200 mm(最大甚至可达280 mm)的产品直径加工范围。

• 大扭矩,高精度• 适用外圆磨削和轮廓磨削

• 转速高达 2500 rpm

双滑台,用以实现无与伦比的灵活性高精度复杂轮廓形状产品的解决方案:在 335linear 上夹持、支撑和精确导向系统。为了更好的装夹所有类型的产品,335linear 可以选装一个或两个数控滑台。滑台 X1 可作为工件支撑平台,也可作为尾座顶尖平台。数控滑台可实现在任意 X 轴位置的固定或随动支撑功能。因此可以选择与工件相对固定的支撑方式(比如端刃加工时)或与砂轮相对固定的支撑方式(比如开槽时)。尾座顶尖的功能通过一个气动辅助气缸来完成。因此可在数控滑台 X1 上使用以下附件:折叠式或固定式工件支撑、折叠式或固定式尾架顶尖、微刀工件导向系统、任意两种附件的组合、两个折叠式或固定式工件支撑。数控滑台 X2 可以作为尾座顶尖或料盘的工作平台。作为尾座顶尖工作平台时,气缸驱动实现松顶功能;作为料盘平台时,单独的数控轴对其精确驱动定位。数控滑台 X1 和 X2 上的附件可以任意组合。操作人员可根据具体加工要求分配合理的组合方式。

• X 轴上的两个数控滑台• 可固定可随动的工件支撑

• 汽缸实现工件顶尖的松顶功能

• 模块化设计可灵活地配置工作附件• 工件导向支撑系统、工件支撑、工件顶尖及料盘

• 在一个滑台上也可同时安装工件支撑和顶尖

砂轮库拓展了机床的应用可选砂轮库配置左:12 库位(选配)右:24 库位(选配)下:5 库位(标配)

• 标准配置 5 库位砂轮库

• 选配配置 12或 24 库位的砂轮库

• 同时更换砂轮杆及冷却液分配器

量身定制的自动化:

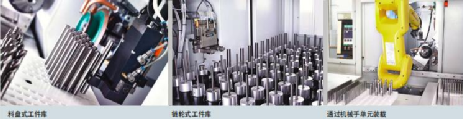

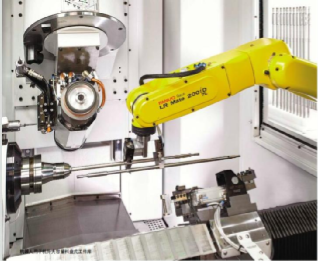

凭借 335linear 的自动解决方案,您能够高效、灵活地完成从单件到批量的复杂几何形 状的产品的最优生产。335linear 作为自动化生产的独立单元,可在低成本的无人值守的班次中连续工作,或是作为流水线中的关键节点进行自动化生产。根据产品尺寸和批量大小,335linear 可提供不同的上料方案。从手动上料到料盘式工件库或链轮式工件库的机内机械手上料,再到全自动机外机器人上料,对于 Schütte 机床一切皆有可能。对于料盘式上料机,通过气动控制的摆臂进行工件上下料。可配备双卡爪,可一次运动完成下料上料两个动作摆臂为机内集成的拾取解决方案,可以组合不同容量的料盘(最多 400 个料盘位)。链轮式工件库(最多 100 个工件)通过安装在 X 滑台之一上的夹持/摆动机构驱动。除了机内机械手外,还可选用机外机器人系统。机械手单元系统的容量更大(最多可容纳 3000 个工件),还能实现翻转、测量、排出等辅助动作。其高柔性,通过软件设置可以实现不同直径的工件的连续自动修磨,也可实现不同加工工艺的连续自动生产,还可以实现不同种类刀具种类、不同刀具尺寸、不同生产工序的连续自动生产加工。不同的

加工过程。我们的上下料卡爪解决方案,安全精确地实现各种工件形状的装卸。

• 可选配不同的自动系统:带料盘或带链轮的拾取系统,机械手单元

• 精准、安全的装卸技术

• 极短的上下料周期

• 针对一种柄部优化的产量或直径灵活性

广泛应用的领域:

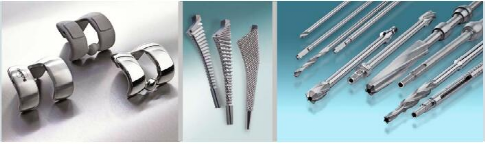

创新的医疗应用领域:医疗产品是医学技术的重要组成部分。随着人类寿命的不断提高和老年人对高品质生活的需求增长,医疗行业的市场容量商业价值也越发的庞大。高的轮廓精度和表面精度要求,使许多医疗产品必须进行磨削加工。Schütte 为各种医疗产品的制造提供现成解决方案:• 手术器械(比如刀、锯、骨钻、铰刀、骨锉)• 插管• 人体植入物(比如髋关节、膝关节、肩关节植入物)这种形状复杂产品的加工过程包括多种加工工艺。使用 335linear 可以在一台磨床上实现高效经济的整体加工。通过整合和缩短整个工艺链,能在生产中挖掘出可观的利润。此外,一次装夹提高了产品精度。例如,只需装夹一次就可以在磨床335linear 上整体加工出膝关节植入物的人工股骨。可完成砂轮预磨和精磨,可实现立铣刀和球头铣刀铣削,可进行多级砂带磨削和抛光。使用在机床上做完动平衡的可修整砂轮进行磨削加工,可达到很高的表面质量。再经过后续精加工,可制造出表面粗糙度低于 0.05 µm 的极高的产品表面质量精度 — 从铸造毛坯件开始加工。

• 适用于多种器械和植入物的解决方案

• 完整的加工工序带来更高的生产力

• 一次性装夹带来更高的产品精度

• 动平衡、可修整的砂轮确保极高高表面质量精度

• 通过 49 或 100 个位置的链轮式上料机和 12 或 24 库位的砂轮库实现全自动化生产

DMP大湾区工博会

DMP大湾区工博会