服务行业27年

服务行业27年 累计观众100+万人次

累计观众100+万人次 累计获近2万家参展企业认可

累计获近2万家参展企业认可

累计20000+参展商选择我们

累计20000+参展商选择我们 参展商满意度90%

参展商满意度90% 230家企业连续10年参展

230家企业连续10年参展

- 展会交通

自驾、公共交通快速指引

- 周边酒店

展馆附近酒店预定、比价

- 观众问答

参观常见问题快速解决

- 展期参观时间

第一天: 9:30-17:00

第二天: 9:30-17:00

第三天: 9:30-17:00

第四天: 9:30-14:00

自驾、公共交通快速指引

展馆附近酒店预定、比价

参观常见问题快速解决

第一天: 9:30-17:00

第二天: 9:30-17:00

第三天: 9:30-17:00

第四天: 9:30-14:00

当前,中国靶材制造业普遍是劳动密集型产业,工人依赖程度高,工人劳动强度大,加上工作环境极为恶劣,长期以来面临招工难、招工贵、以及难控制成本等痛点。由于LCD靶材生产过程中浸润焊接、检测、上下料、打磨抛光等,需要大批人力在高温、高湿、高粉尘的环境中作业,且靶材产品的尺寸及重量较大,导致劳动强度很大,恶劣的环境影响着工人身体健康。

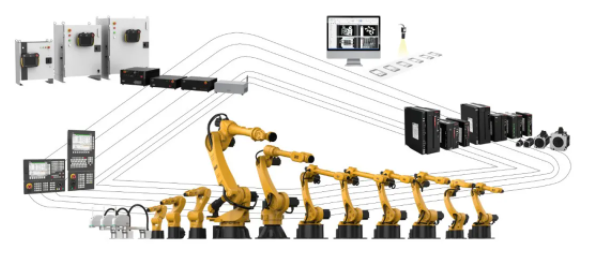

配天机器人一直致力于工业机器人领域的研发,通过机器人技术及行业解决方案,将人类从繁重的体力劳动中解放出来。一方面帮助企业降低成本、提高产品一致性及产品质量;另一方面助力企业解决痛点、难点、提升企业发展水平,用效率改变工厂生产方式。

01 LCD系列靶材生产现状

目前LCD靶材浸润焊接主要依靠人力配合加热台和一些手动、电动夹具来进行工作。

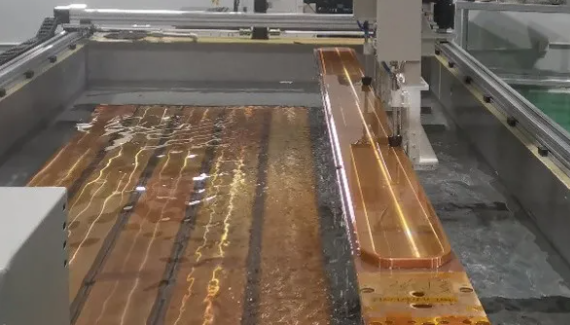

在检测环节,尺寸检测依然依靠手动测量工具,配合标定块进行尺寸测量,或者LCD超声波无损检测环节,由人工操作行车等吊具将产品置入检测池的方式进行取放料。

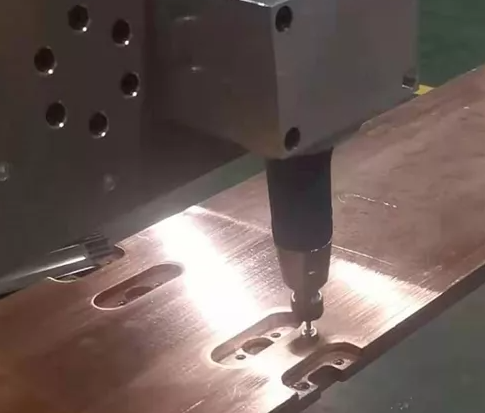

在抛光环节主要依赖人工配合手动工具、简易电动工具抛光,在质量上,一致性较差,要达到交付要求,人力成本较高。

02 客户实际需求

客户是一家从事耗材新型材料开发生产的老牌企业,希望引进自动化设备提升效率,改善工人工作环境。

客户指出在浸润的过程中,产品持续加热至280℃,操作员需要在此高温环境下工作半小时以上,靶材的重量都在200kg--350kg之间,人工扣合这道工序,至少需要5-7人协作配合。需要考虑产品尺寸及重量的特性,保证产品完整和焊接进度,人工配合标定块测量效率较低。

产品放入水池后经常需要工人到检测池中移动、二次摆正产品,劳动强度增大。人工打磨过程中正面、侧面、背面以及个安装孔位都需要进行打磨处理,人工一方面不能保证打磨的一致性,另一方面拉长单个产品加工时间,影响产品交付周期。

03 配天整体解决方案

经过大量的研究与调试,历经1年时间,配天机器人终于突破现有行业瓶颈,并成功在知名新型材料开发生产企业成功落地应用。

配天机器人自主研发的控制系统,加上机器人具有更高防护等级,使得配天机器人在高温、高潮湿等恶劣环境中稳定运行。搭配自主研发设计的自动化设备,高效完成LCD靶材浸润焊接、检测、上下料、打磨抛光等。

由机器人及自动化设备代替人工,不仅解决了LCD靶材测量精度的问题,大大提高了产品交付质量,而且将工人从繁重的体力劳动中解放出来,实现机器人换人,降低工人劳动强度,真正解决企业招工难的问题。

04 客户效益

任何一个解决方案务必以解决客户需求,提高生产效率为出发点。在此方案验收交付后,客户给出这样的结论:

1、设备投产后,整条生产线由原来的两个班次15人,减少至8人,两个班次人员均减少47%;

2、原来8个加热台,每日产量32枚,设备投产后实现两套系统6个加热台,每天产量40枚,生产效率提高25%;

3、产品焊接合格率由原来的95%提升至97%,产品返焊率由4%降至2%以内;

4、尤其在检测环节,原来两人高强度工作,现在只需要一人操作设备即可实现,工人工作环境得到改善,怨言没有了,离职率也大大降低。

解决方案优势

由于设备很长、很重,对产品测量精度要求很高,在检测池空间有限的情况下,方案最终实现减少人工参与测量,实现由机器设备一步到位,同时将测量数据直接上传至MES系统,降低人工参与对数据影响的概率。

机器人柔性打磨,并在各种型号靶材之间实现混产。

快速抢换盘,针对各种打磨场景,实现对打磨工具的快速切换。

配天机器人一直致力于赋能中国传统制造业转型升级,坚守工匠精神,持续探索,将更多的技术与精力投入到对传统制造业的自动化升级改造中来,帮助更多企业实现高效、智能生产。

关注大湾区工博会公众号

关注大湾区工博会公众号DMP工博会,已超20万小伙伴关注!