服务行业26年

服务行业26年 累计观众100+万人次

累计观众100+万人次 累计获近2万家参展企业认可

累计获近2万家参展企业认可

累计20000+参展商选择我们

累计20000+参展商选择我们 参展商满意度90%

参展商满意度90% 230家企业连续10年参展

230家企业连续10年参展

- 展会交通

自驾、公共交通快速指引

- 周边酒店

展馆附近酒店预定、比价

- 观众问答

参观常见问题快速解决

- 展期参观时间

第一天: 9:30-17:00

第二天: 9:30-17:00

第三天: 9:30-17:00

第四天: 9:30-14:00

自驾、公共交通快速指引

展馆附近酒店预定、比价

参观常见问题快速解决

第一天: 9:30-17:00

第二天: 9:30-17:00

第三天: 9:30-17:00

第四天: 9:30-14:00

钛合金作为新崛起的第三代金属,被称为21 世纪的战略金属。凭借其强度高、耐腐蚀性好和耐热性高等优异性能,在航空航天、医疗等领域获得越来越广泛的应用。

但也因为其切削时切削力大、温度高、易产生积屑瘤、刀具磨损严重,被视为典型性难加工材料。尤其是钛合金本身热导率低,切削“热”大部分被传至切削刀具内部,对刀具耐热性能及切削过程中冷却润滑性能提出了极高要求。

加工难点:

钛合金变形系数小、单位面积上的切削力大、冷硬现象严重,影响刀具寿命

钛合金的导热系数低,切削区域温度高达1000℃以上,刃口易产生积屑瘤,影响加工质量

钛合金在高温条件下化学活性高,易与刀具材质发生反应,加快刀具磨损

解决方案:

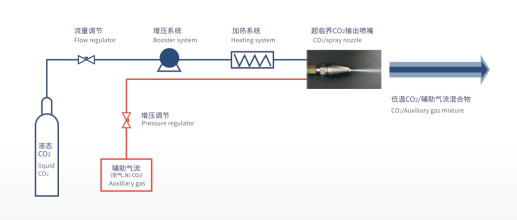

汇专自主研发的超临界CO2低温冷却系统,能够取代传统切削液,对钛合金加工来说无疑是一种非常理想的解决方案。该技术是将超临界CO2流体转化为低温冷却介质(-78℃)对切削刀具进行冷却润滑。整个系统既保证了加工区域的清洁干燥,同时实现快速降温,并进一步抑制切削热的形成。

该系统采用特殊设计的输出控制系统和专用喷嘴装置,并融入MQL微量润滑技术,可以确保超临界CO2流体持续且精准地喷射至钛合金加工区域,并有效改善加工工件表面质量,提高加工效率。

客户获益(以加工TC4钛合金为例):

-78℃低温流体精准喷射,有效降低切削温度、减少刀具磨损,寿命提高3倍

有效改善切屑-刀具及工件-刀具界面摩擦,减少积屑瘤产生,提升产品良率

CO2流体属保护性气体,能够有效降低钛合金化学活性,保证刀具性能良好发挥

可有效抑制钛合金毛刺的形成,减少产品后处理工序,提高加工效率

低刀具磨损率及工件变形率允许更高的切削速度和进给率,加工时间缩短15%

显而易见,随着超临界CO2低温冷却技术的应用,钛合金加工过程中的切削“热”难点得到有效改善,刀具寿命得到大幅提升,加工时间有效缩短。由此可见,钛合金切削加工过程中传统切削液被超临界CO2低温冷却系统取代的解决方案也是趋势所在。

关注大湾区工博会公众号

关注大湾区工博会公众号DMP工博会,已超20万小伙伴关注!